Sử Dụng FMEA Để Quản Lý Rủi Ro Theo Tiêu Chuẩn ISO 9001: 2015

Tiêu chuẩn ISO 9001: 2015 yêu cầu thiết lập tư duy dựa trên rủi ro của nó xuyên suốt tiêu chuẩn như là một phần của yêu cầu quản lý chất lượng. Điều này có nghĩa là đầu tiên xác định rủi ro đang hiện diện và sau đó xử lý, phòng ngừa chúng.

FMEA là gì?

FMEA là viết tắt của “Phân tích mô hình sai lỗi và ảnh hưởng” là một cụm từ được dịch từ Anh ngữ "Failure Mode, Effects and Criticity Analysis". FMEA là một loại đánh giá rủi ro sử dụng cách tiếp cận từng bước để xác định các lỗi tiềm ẩn trong thiết kế, quy trình hoặc sản phẩm hoặc dịch vụ. Nhận dạng này cho phép phân tích để ngăn ngừa hoặc giảm bớt những sai sót trong tương lai. “Phân tích cách thức sinh ra sai sót” đề cập đến những cách mà một vấn đề gì đó có thể dẫn đến sai sót. “Phân tích ảnh hưởng – hậu quả” đề cập đến việc xem xét kỹ lưỡng hậu quả của từng thất bại đó. FMEA là một hành động phòng ngừa, có nghĩa là phải được thực hiện trước khi một quy trình hoặc sản phẩm được thiết kế, sửa đổi hoặc áp dụng theo cách mới. Doanh nghiệp không còn có thể đưa ra thị trường một sản phẩm, một dịch vụ hay một quy trình sản xuất với một sai sót tiềm tàng có thể làm người sử dụng sản phẩm, người hưởng thụ dịch vụ hay người điều hành sản xuất gặp khó khăn, bị phiền phức, bị thiệt hại, bị thương hay tử vong. Doanh nghiệp lựa chọn rất đúng đắn khi sử dụng FMEA định kỳ trong suốt vòng đời của sản phẩm, quy trình hoặc dịch vụ.

FMEA hoàn thành những gì?

Thông qua Hệ thống ISO 9001:2015, FMEA giúp các doanh nghiệp xác định và ưu tiên các rủi ro theo mức độ nghiêm trọng của hậu quả, tần suất của họ và mức độ dễ dàng phát hiện ra. Mục đích của việc tiến hành FMEA là hành động để giảm bớt hoặc loại bỏ từng rủi ro tiềm tàng. FMEA ghi lại các kiến thức và hành động hiện có mà các công ty đang sử dụng trong quá trình cải tiến liên tục của họ và có thể được sử dụng để ngăn chặn các rủi ro tiềm ẩn với các quy trình và sản phẩm trong tương lai. Kết quả phân tích sai sót được ghi lại trong bảng tính FMEA, nơi chúng được sử dụng để giúp lập kế hoạch phòng ngừa, dẫn đến việc sản xuất các hệ thống sản xuất, phân phối và dịch vụ an toàn hơn, ít rủi ro hơn.

Việc triển khai FMEA có thể có tác động mạnh mẽ đến nhiều ngành công nghiệp, từ việc ngăn ngừa tử vong đến cải thiện hiệu quả hơn các sản phẩm, dịch vụ và quy trình.

Trường hợp FMEA có thể được áp dụng…

FMEA có thể được áp dụng cho các lĩnh vực cụ thể khác như kiểm tra / đánh giá các khái niệm, cải thiện độ tin cậy trong lĩnh vực, chức năng và bảo mật phần mềm, phân tích mối nguy, yếu tố con người và phân tích dựa trên dịch vụ, quy trình kinh doanh và hơn thế nữa.

Có ba loại FMEA chính:

• Hệ thống FMEAs

• Thiết kế FMEAs

• Xử lý FMEAs

FMEAs hệ thống xem xét các quy trình mở rộng hơn và các quy trình phụ tạo nên bất kỳ hệ thống và tương tác nào của chúng. Chúng có thể bao gồm các tương tác cũng như các lĩnh vực cụ thể và các trường hợp sai sót. Ví dụ, FMEA hệ thống có thể kiểm tra toàn bộ quy trình mua sắm bao gồm các mặt hàng tùy chỉnh so với chung chung, cách chúng được chỉ định, cách thu thập và đánh giá nguồn, cách đảm bảo tuân thủ các thông số kỹ thuật và vv.

Ví dụ về FMEA

Như được ký hiệu trong tên, các phân tích cách thức sinh ra sai sót là kết quả đầu ra của loại phân tích này.

Tương tự, các hiệu ứng của loại phân tích này được sử dụng để dự đoán ảnh hưởng của một sai sót nhất định. Dưới đây là một ví dụ sử dụng một bộ phận của công cụ xây dựng, trong trường hợp này là một trình điều khiển cọc mà một thiết bị quy mô lớn thường được sử dụng để buộc các trục / dầm / cột vào mặt đất, thường là hỗ trợ cơ bản cho các tòa nhà, đường cao tốc, cầu hoặc tương tự cấu trúc.

Mục: Pít tông chính điều khiển cọc

Chức năng: Cung cấp lực dọc để chèn đối tượng mong muốn vào đất ở độ sâu và góc mong muốn với độ giữ vị trí mong muốn theo thời gian.

Chế độ sai sót: Tiếp xúc với pít tông chính phải đối mặt với các vết nứt hoặc gãy phần tử điều khiển.

Hiệu ứng 1 Trục pít tông không còn tiếp xúc chính xác với phần tử được điều khiển gây ra thiệt hại cho phần tử hoặc trục pít tông

Hiệu ứng 2 kẹt trục pit tông và không còn có thể cung cấp chuyển động thẳng đứng

Hiệu ứng 3 Không có yếu tố nào (cực / dầm / trục hỗ trợ) có thể được lái xuống đất

Hiệu ứng 4 Phần tử điều khiển bị lệch khỏi góc mong muốn.

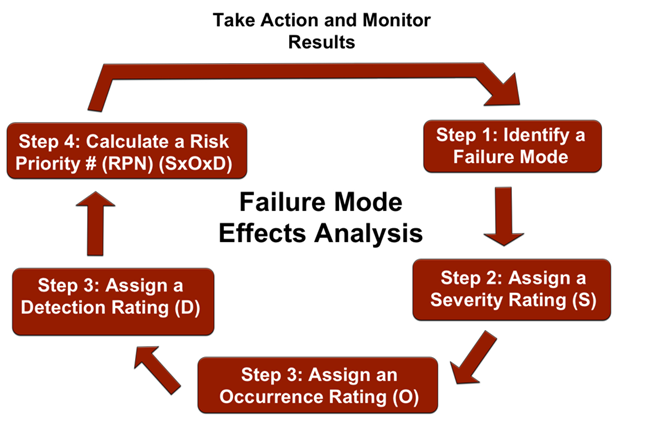

Các bước FMEA điển hình

FMEA là một tài liệu sống có thể được xây dựng, điều chỉnh và sửa đổi theo nhiều cách khác nhau. Dưới đây là tóm tắt các bước có trong phân tích FMEA:

1. Chọn một quá trình để phân tích.

2. Xác định các cá nhân từ tất cả các bộ phận có kiến thức cụ thể về các quy trình, sản phẩm và nhu cầu của khách hàng để động não các cách thức sinh ra sai sót tiềm năng.

3. Mô tả quá trình và / hoặc sản phẩm một cách chi tiết.

4. Xác định tất cả các sai sót tiềm năng. Điều này bao gồm tất cả các thành phần, hệ thống, quy trình và chức năng có khả năng không thể đáp ứng tiêu chuẩn chất lượng hoặc độ tin cậy và các nguyên nhân tiềm năng.

5. Xác định tất cả các hậu quả tiềm ẩn của mỗi sai sót.

6. Gán một mức độ nghiêm trọng (S) cho mỗi sai sót theo tầm quan trọng của tác động của nó. Mức độ nghiêm trọng thường được xếp hạng theo thang điểm từ 1 đến 10, một là không đáng kể và 10 là thảm họa.

7. Xác định tất cả các nguyên nhân gốc có thể của mỗi sai sót. Một số công ty sử dụng các công cụ phân tích nguyên nhân bên cạnh kiến thức và kinh nghiệm của nhân viên của họ.

8. Gán từng nguyên nhân đánh giá sự cố (O). Điều này thường được đánh giá theo thang điểm từ 1 đến 10, với 1 là hiếm và 10 là không thể tránh khỏi.

9. Đối với mỗi nguyên nhân, hãy xác định các kiểm soát quy trình hiện tại được áp dụng để ngăn chặn các lỗi này ảnh hưởng đến khách hàng.

10. Đối với mỗi điều khiển, chỉ định xếp hạng phát hiện (D) để xác định mức độ kiểm soát có thể phát hiện nguyên nhân hoặc chế độ lỗi khi chúng xảy ra, nhưng trước khi khách hàng bị ảnh hưởng. Điều này thường được đánh giá theo thang điểm từ 1 đến 10, với 1 nghĩa là vấn đề sẽ được phát hiện một cách chắc chắn tuyệt đối và 10 có nghĩa là kiểm soát sẽ không bao giờ phát hiện ra vấn đề.

11. Xác định số ưu tiên rủi ro (RPN) dựa trên bảng xếp hạng (SxOxD) cho mỗi sai sót tiềm năng và xếp hạng chúng.

12. Lập kế hoạch và thực hiện các thay đổi để giải quyết các thất bại dựa trên các định danh RPN.

13. Đo lường và ghi lại sự thành công của mỗi thay đổi quy trình.

Cải tiến liên tục là yếu tố chính của quy trình FMEA trong việc ghi lại dữ liệu và kết quả quan sát được liên quan đến khả năng thất bại và thực tế. Quá trình này có thể được sử dụng làm đầu vào cho việc cải tiến liên tục bởi ISO 9001.

ĐỂ ĐƯỢC TƯ VẤN MIỄN PHÍ GỌI NGAY QUA HOTLINE: 0938.161.564

CÔNG TY TNHH TƯ VẤN & ĐÀO TẠO NAPHA

Địa chỉ: Tầng 8, Cao Thắng Mall, 19 Cao Thắng, Phường Bàn Cờ, TP. Hồ Chí Minh

Email: tuvannapha@gmail.com

Xem thêm